Методы распыления

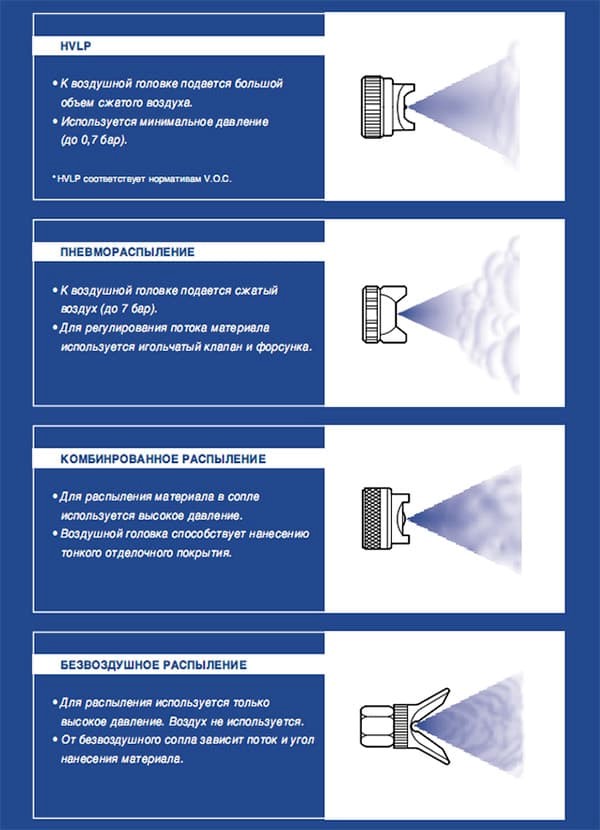

Метод воздушного (пневматического) распыления

Воздушное распыление ЛКМ (Air Spray, AS) осуществляется в результате воздействия потока сжатого воздуха, поступающего из кольцевого зазора воздушной головки, на струю распыляемого материала, вытекающего из отверстия соосно размещенного внутри головки материального сопла. При распылении сжатый воздух вытекает из кольцевого зазора головки с большей скоростью (до 450 м/с), в то время как скорость истечения струи ЛКМ ничтожно мала. При высокой относительной скорости возникает трение между струями воздуха и распыляемого материала, вследствие чего струя материала, как бы закрепленная с одной стороны, вытягивается в тонкие отдельные струи, распадающиеся в результате возникающих колебаний на множество полидисперсных капель (красочный аэрозоль ЛКМ). В процессе распыления образуется движущаяся масса полидисперсных капель диаметром 6-100 мкм (т.н. факел). Достигая окрашиваемой поверхности, факел настилается на нее и распространяется по ней во все стороны (рис.1). Основная масса полидисперсных капель, имея достаточную скорость, осаждается на поверхности. Часть их (наиболее мелкая фаза), потеряв скорость, не достигает поверхности и уносится уходящим потоком воздуха, образуя красочный туман (потери ЛКМ на туманообразование). Для воздушного распыления ЛКМ используется давление сжатого воздуха 0,2 - 0,6 МПа (2-6 атм) при вязкости ЛКМ 14-60 с по вискозиметру В3-264-4. Дисперсность аэрозоля ЛКМ зависит от давления сжатого воздуха на распыление, отношения расхода воздуха к расходу ЛКМ, физических свойств ЛКМ. Оптимальная дисперсность аэрозоля ЛКМ 30-60 мкм. Метод воздушного распыления получил широкое распространение при окрашивании промышленных изделий практически во всех отраслях промышленности.

К достоинствам метода относятся: универсальность метода, т.е. возможность его применения с разной производительностью практически в любых производственных условиях, как при окраске вручную отдельных изделий и мелких работах, так и при нанесении ЛКМ на полностью автоматизированных поточных линиях; простота устройства и обслуживания окрасочного оборудования при высокой степени надежности его работы; его сравнительно низкая стоимость; возможность нанесения почти всех ЛКМ, с различными наполнителями, в минимальном объеме; возможность окрашивания промышленных изделий различных габаритов и конфигураций любой группы сложности; получение покрытия любого класса по внешнему виду (ГОСТ 9.032-74), включая покрытие I-го класса.

Недостатком метода является большое количество загрязненного красочным аэрозолем воздуха, который образуется при распылении ЛКМ и должен быть очищен и удален через водяные или сухие фильтры в окрасочных камерах. Повышенное туманообразование ведет к дополнительным потерям ЛКМ. Для воздушного распыления характерен также большой расход разбавителей (растворителей), используемых для разведения ЛКМ до рабочей консистенции.

Нанесение в электрическом (электростатическом) поле высокого напряжения

Основой метода распыления в электростатическом поле (Electrostatic Spray, ES) является способность частиц материала приобретать заряд в электрическом (электростатическом) поле. Электростатические силы используются, в основном, для перемещения и осаждения заряженных частиц материала на окрашиваемой поверхности. Электрическое поле высокого напряжения (60-140 кВ) создается между заземленным изделием и распыляющим устройством, которое является одновременно и коронирующим электродом с высоким отрицательным потенциалом. ЛКМ подается в распыляющее устройство (распылительную головку) и распыляется там под действием энергии сжатого воздуха, центробежных сил или высокого давления на ЛКМ. Распыленные частицы, полученные с помощью зарядного устройства, перемещаются в направлении силовых линий электрического поля от распылительной головки к заземленному изделию. Попав на поверхность изделия, частицы материала отдают ему свой заряд, и образуют равномерное покрытие на его поверхности. Нанесение покрытий в электрическом поле высокого напряжения - один из наиболее экономичных методов окраски (коэффициент использования материала 0,90 - 0,95). При этом значительно (или почти полностью) уменьшается туманообразование; для очистки воздуха достаточно удалить пары растворителя, выделяющегося из ЛКМ, что возможно при небольших скоростях движения воздуха, в камерах не требуется монтаж фильтров, упрощается система вентиляции. Применение стационарных электроокрасочных установок позволяет полностью автоматизировать процесс окраски. При этом повышается культура производства, и улучшаются санитарно-гигиенические условия труда. Наиболее эффективно применение метода электроокраски при нанесении ЛКМ на поверхность однотипных изделий серийного и массового производства, а также изделий решетчатых, круглой или овальной формы, без острых кромок, выступов и впадин.

К недостаткам метода относятся: невозможность полностью прокрасить поверхность изделий сложной конфигурации с глубокими впадинами и сложными сопряжениями, а также внутренние поверхности изделий (в этом случае предусматривают подкраску вручную, методом воздушного распыления), а также определенные ограничения по распыляемым ЛКМ.

Другие статьи

Пескоструйный абразив

для обработки поверхностей

изделий

Часто задают вопрос, какой абразив (песок) лучше выбрать

для выполнения пескоструйной обработки. Технология

пескоструйной обработки абразивом для очистки

поверхностей от старых покрытий и различных загрязнений,

была разработана и внедрена еще два века назад.

Пескоструйный абразив

для обработки поверхностей

изделий

Часто задают вопрос, какой абразив

(песок) лучше выбрать для выполнения

пескоструйной обработки.

Пескоструйный абразив

для обработки поверхностей

изделий

Часто задают вопрос, какой абразив

(песок) лучше выбрать для выполнения

пескоструйной обработки.

Пескоструйный абразив

для обработки поверхностей

изделий

Часто задают вопрос, какой абразив

(песок) лучше выбрать для выполнения

пескоструйной обработки.

Пескоструйный абразив

для обработки поверхностей

изделий

Часто задают вопрос, какой абразив

(песок) лучше выбрать для выполнения

пескоструйной обработки.

Пескоструйный абразив

для обработки поверхностей

изделий

Часто задают вопрос, какой абразив

(песок) лучше выбрать для выполнения

пескоструйной обработки.